Nieoczekiwane wyzwania produkcyjne

FMS rewolucjonizuje profilaktykę i leczenie chorób dzięki najnowocześniejszym technologiom diagnostycznym. Stworzony, aby uprościć diagnostykę profilaktyczną i terapeutyczną na całym świecie, FMS koncentruje się na rutynowych badaniach kontrolnych, epidemiologii i zaawansowanych interwencjach kardiologicznych.

Celem FMS jest zapewnienie kompleksowej diagnostyki i planowania leczenia na podstawie jedynie niewielkiej próbki krwi. Umożliwia to minimalnie inwazyjne procedury, dając lekarzom możliwość szybkiego i skutecznego działania.

„Naszą misją jest zapewnienie pacjentom obiektywnego zrozumienia ich stanu zdrowia, umożliwiając lekarzom przeprowadzanie precyzyjnych ocen i terminowych interwencji” – mówi Kam Ghofrani, dyrektor generalny FMS. „Zapobieganie jest skuteczniejsze niż leczenie. Obecnie obciążenie ekonomiczne związane z leczeniem chorób jest przytłaczające. Często opóźnienia w badaniach skutkują utratą szans na wczesną, ratującą życie opiekę”.

„Od samego początku zdawaliśmy sobie sprawę z potrzeby jednoczesnego wdrożenia kilku technologii nowej generacji, ale tradycyjne koszty rozwoju mogłyby utrudnić nasz postęp” – Kam Said.

Pierwotna firma Kama była małym producentem sprzętu medycznego. Początkowo ograniczona przez ograniczoną liczbę pracowników i sprzętu, produkcja była bardzo niska. Do tego momentu firma z powodzeniem wykorzystywała własne moce produkcyjne, współpracując ze stosunkowo niewielką liczbą zewnętrznych dostawców. Jednak ta struktura nie była wystarczająco skalowalna, aby sprostać rosnącemu zapotrzebowaniu klientów, zwłaszcza w obliczu niedoborów dostaw spowodowanych pandemią. Ta sytuacja zagroziła finansom firmy.

Jeśli prowadzisz firmę produkującą sprzęt medyczny, ten problem może wydawać się aż nazbyt znajomy. Możesz spróbować zmaksymalizować produkcję wewnętrzną, pracując 24 godziny na dobę, 7 dni w tygodniu, aby nadrobić zaległości, znaleźć więcej dostawców 2- i 3-osobowych, którzy mogliby pomóc. Możesz nawet rozważyć znaczące inwestycje w specjalistów ds. zaopatrzenia, którzy pokierują tymi działaniami. Jednak te rozwiązania są często powolne we wdrażaniu i mogą nie zapewniać niezbędnej jakości i szybkości, aby sprostać wyzwaniom produkcyjnym, szczególnie w obliczu rygorystycznych przepisów branży sprzętu medycznego. I wcale nie będzie łatwiej.

„Od samego początku zdawaliśmy sobie sprawę z potrzeby jednoczesnego wdrożenia kilku technologii nowej generacji, ale konwencjonalne koszty rozwoju mogłyby utrudnić nasz postęp”. Kam Said: „Z najnowszych badań wynika, że średni koszt wdrożenia nowego wyrobu medycznego klasy II od fazy koncepcyjnej do momentu wprowadzenia na rynek, zgodnie z przepisami MDR, wynosi od kilku do ponad 10 milionów euro”.

Rozwiązanie od Xu Fenga

Wybór szybszej i bardziej efektywnej ścieżki wejścia na rynek

Po nawiązaniu kontaktu z Xu Fengiem, zespół FMS zdał sobie sprawę, że może przyspieszyć proces roboczy, a tym samym znacznie skrócić cykl rozwoju produktu. Na przykład, przesyłając rysunki projektowe, możesz liczyć na szybką dostawę od Xu Fenga – często w ciągu tygodnia. Już na etapie koncepcyjnym, XuFeng dba o płynną komunikację i integrację zasobów, szybko przekształcając Twoje wstępne pomysły w namacalne prototypy.

Andrew Mashrequi, główny inżynier ds. projektowania w FMS, mówi, że to ogromny krok naprzód. „Praca z XuFeng była przełomowa dla dynamiki naszych projektów. Wcześniej robiliśmy przerwy i odłączaliśmy się od projektów, tracąc cenny czas. Teraz utrzymujemy ciągły postęp i wprowadzamy innowacje na rynek szybciej niż kiedykolwiek”.

„W związku z tym postanowiliśmy przyjąć nową strategię, współpracując z Xu Fengiem, wykorzystując jego zakłady produkcyjne i rozległą sieć partnerów, aby dopasować się do naszego niezwykle utalentowanego, ale szczupłego i sprawnego wewnętrznego zespołu projektowego. Pozwoliło nam to zaoszczędzić miliony dolarów na infrastrukturze, robociźnie i kosztach czasu w porównaniu z tradycyjnymi strategiami rozwoju i łańcucha dostaw”.

Skrócenie cykli z lat i miesięcy

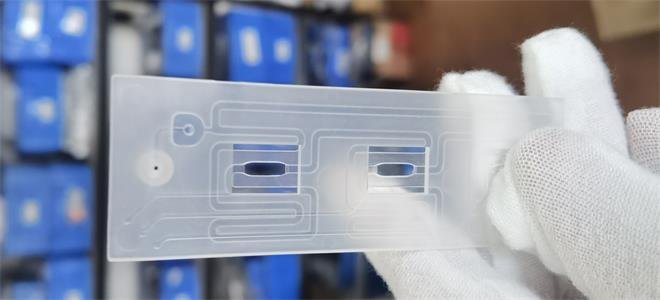

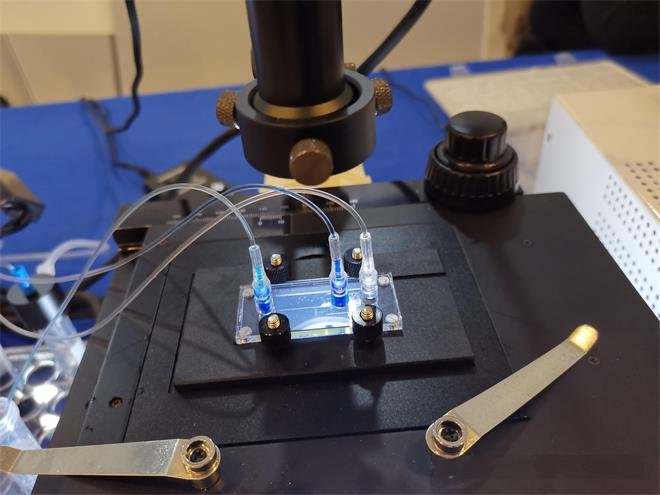

Zamiast samodzielnie modernizować swój łańcuch dostaw, FMS nawiązało współpracę z Xu Fengiem, aby wykorzystać zwinną, gotową sieć. Kompleksowy warsztat Xu Fenga obejmuje Obróbka CNC, formowanie wtryskowe, I obróbka blachy możliwości, kluczowe dla wytwarzania tacek PCB i obudów detektorów. Dodatkowo, Xu Feng współpracuje ze specjalistycznym partnerem oferującym precyzyjne usługi trawienia układów mikroprzepływowych, umożliwiając osiągnięcie głębokości kanałów od 5 do 120 μm. To elastyczne połączenie zapewnia rozwój i optymalizację serii, a także kompleksowe wsparcie łańcucha dostaw.

- W latach kwiecień 2022 – styczeń 2023 Xu Feng mistrzowsko obrabiał maszynowo cztery różne modele małych wyrobów aluminiowych, prezentując dwie strategie produkcji wielkoseryjnej w celu zwiększenia efektywności kosztowej i wydajności.

- Między marcem 2023 a sierpniem 2024 roku Xu Feng ukończył obróbkę rysunków i produkcję blachy dla czterech iteracji kolejnego modelu. FMS przetestował te prototypy, uzyskując obiecujące wyniki eksperymentalne. W ramach strategicznego posunięcia mającego na celu dalszą redukcję kosztów o 30%1 przy jednoczesnym zachowaniu standardów jakości, Xu Feng zalecił zastosowanie CNC w połączeniu z metodą tłoczenia do produkcji masowej.

- Do maja 2023 roku Xu Feng z powodzeniem zaprojektował i wyprodukował eksperymentalną formę wtryskową, przeszedł cztery modyfikacje formy i przetestował pięć materiałów w 15 wzorach paneli mikroprzepływowych. Dążąc do efektywnego skalowania produkcji, Xu Feng wprowadził metodę produkcji w formie T, która ma znacząco usprawnić przyszłą produkcję masową.

Dzięki integracji ze skalowalnym i elastycznym łańcuchem dostaw Xu Fenga, produkt został opracowany w nieco ponad dwa lata, podczas gdy przy użyciu istniejącego łańcucha dostaw zajęłoby to 5 lat.

Kam powiedział: „Świetnie odpowiadają na nasze pytania, od razu poświęcają nam uwagę i przekazują nam informacje zwrotne, gdy mamy jakieś problemy”.

Zaufany partner zapewniający bezproblemową komunikację

„Okresowo uczestniczymy w wideokonferencjach z pracownikami Xu Feng, którzy zapraszają potrzebnych nam ludzi – niezależnie od tego, czy jest to sprzedawca, technik, inżynier, czy specjalista ds. formowania wtryskowego. Ponieważ testowanie każdego nowego modelu to proces czasochłonny, kładziemy nacisk na elastyczność procesu, aby płynnie przejść od prototypowania, przez produkcję małoseryjną, do produkcji na pełną skalę, przy jednoczesnym zachowaniu stałej jakości części.

Ta szybka informacja zwrotna pomaga uniknąć problemów, skrócić cykle między iteracjami projektu i usprawnić przejście od prototypowania do produkcji. „Właściwie wiele nauczyliśmy się od ludzi z Xu Feng, co bardzo nam pomogło” – powiedział dr Mashrequi. „Dla naszego zespołu integracja koncepcji projektowych z rzeczywistymi scenariuszami produkcyjnymi jest kluczowa dla skutecznego przełożenia pomysłów na praktyczne zastosowania.

„Z mojego doświadczenia wynika, że firmy produkujące sprzęt medyczny, które odnoszą sukcesy, muszą przyspieszyć wprowadzanie nowych produktów, aby uzyskać dostęp do rynków

Jednak w wielu przypadkach firmom brakuje odpornego łańcucha dostaw, technologii i wsparcia jakościowego niezbędnego do wprowadzenia produktów na rynek. Na szczęście znaleźliśmy elastycznego partnera, który jest w stanie to zapewnić.

Skalowanie przy zachowaniu szczupłej sylwetki

Ten poziom komunikacji i zaangażowania sprzyja budowaniu relacji opartej na zaufaniu, która w pełni wykorzystuje potencjał FMS. Wcześniej Kam założył kilka firm. Teraz, po doświadczeniu skuteczności zwinnych, gotowych partnerów, nie wybrałby żadnej innej drogi.

„Zazwyczaj w poprzednich firmach radziliśmy sobie inaczej. Cały proces rozwoju nowych produktów utrzymywaliśmy wewnętrznie, ponieważ chcieliśmy kontrolować harmonogramy i zachować poufność naszej technologii. Jednak utrzymanie wszystkiego wewnętrznie wymagało mnóstwa infrastruktury, kapitału i kosztów zarządzania” – wyjaśnia Kam. „Nawet na wczesnych etapach rozwoju prototypów marnowaliśmy setki tysięcy dolarów miesięcznie”.

Dzięki wsparciu Xu Fenga, firma FMS znacząco skróciła czas i koszty budowy i utrzymania infrastruktury, co pozwoliło jej na alokację zasobów tam, gdzie są one najbardziej potrzebne – na rozwój technologii. Korzyści ekonomiczne wynikające z skrócenia czasu wprowadzania nowych produktów na rynek są oczywiste i wpisują się w misję FMS, jaką jest zwiększenie dostępności diagnostyki i leczenia.

„Moja poprzednia firma potrzebowała co najmniej pięciu lat, aby wprowadzić nowy produkt na rynek” – powiedział dr Mashrequi. „Xu Feng umożliwił nam skrócenie czasu wprowadzania na rynek naszych pierwszych modeli o 3 lata”.

Kam również się zgadza: „Współpraca z Xu Fengiem pozwoliła nam utrzymać nasz zespół w ryzach. Jesteśmy bliscy komercjalizacji tego przełomowego narzędzia do diagnostyki medycznej i jesteśmy przekonani, że osiągniemy konkurencyjną pozycję w branży”.

Słoneczny Teng

Cześć, jestem autorem tego posta i zajmuję się tą branżą od ponad 5 lat. Jeśli chcesz znaleźć odpowiedni proces dla swoich niestandardowych części, śmiało zadaj mi pytania.