Unerwartete Herausforderungen in der Fertigung

FMS revolutioniert die Prävention und Behandlung von Krankheiten mit modernsten Diagnosetechnologien. Gegründet, um die präventive und therapeutische Diagnose weltweit zu vereinfachen, konzentriert sich FMS auf Routine-Gesundheitschecks, Epidemiologie und fortschrittliche kardiovaskuläre Interventionen.

Ziel: Mit nur einer kleinen Blutprobe ermöglicht FMS eine umfassende Diagnostik und Behandlungsplanung. Dies ermöglicht minimalinvasive Eingriffe und ermöglicht Ärzten ein schnelles und effektives Handeln.

„Unsere Mission ist es, Menschen ein objektives Bild ihres Gesundheitszustands zu vermitteln, damit Ärzte präzise Untersuchungen durchführen und rechtzeitig eingreifen können“, sagt Kam Ghofrani, CEO von FMS. „Prävention ist wirksamer als Behandlung. Die wirtschaftliche Belastung durch die Behandlung von Krankheiten ist heute enorm. Verzögerungen bei Tests führen oft dazu, dass Chancen auf eine frühzeitige, lebensrettende Behandlung verpasst werden.“

„Wir haben von Anfang an erkannt, dass wir mehrere Technologien der nächsten Generation gleichzeitig einsetzen müssen, aber die herkömmlichen Entwicklungskosten könnten unseren Fortschritt behindern“, sagte Kam.

Kams ursprüngliches Unternehmen war ein kleiner Hersteller medizinischer Geräte. Aufgrund des Personal- und Gerätemangels war die Produktion zunächst sehr gering. Bis dahin hatte das Unternehmen erfolgreich seine eigenen Fertigungskapazitäten mit relativ wenigen externen Zulieferern kombiniert. Dieses System war jedoch nicht skalierbar genug, um die steigende Kundennachfrage zu decken, insbesondere vor dem Hintergrund pandemiebedingter Lieferengpässe. Diese Situation gefährdete die Finanzen des Unternehmens.

Wenn Sie ein Medizintechnikunternehmen betreiben, kennen Sie dieses Problem vielleicht nur zu gut. Sie könnten versuchen, die Eigenproduktion zu maximieren, rund um die Uhr zu arbeiten, um den Rückstand aufzuholen, zusätzliche Lieferanten zu finden oder in großem Umfang in Beschaffungsspezialisten zu investieren, um diese Bemühungen voranzutreiben. Doch diese Lösungen sind oft langsam umzusetzen und erreichen möglicherweise nicht die erforderliche Qualität und Geschwindigkeit, um die Produktionsherausforderungen zu meistern, insbesondere im Hinblick auf die strengen Vorschriften der Medizintechnikbranche. Und es wird nicht einfacher werden.

„Wir haben von Anfang an erkannt, dass wir mehrere Technologien der nächsten Generation gleichzeitig einsetzen müssen, aber die herkömmlichen Entwicklungskosten könnten unseren Fortschritt behindern“, sagte Kam. „Neuere Studien zeigen, dass die durchschnittlichen Kosten für die Entwicklung eines einzelnen neuen Medizinprodukts der Klasse II vom ersten Konzept über die MDR-Vorschriften bis hin zur Markteinführung zwischen einigen Millionen Euro und über 10 Millionen Euro liegen.“

Die Lösung von Xu Feng

Einen schnelleren und effizienteren Weg zum Markt wählen

Nach der Zusammenarbeit mit Xu Feng erkannte das FMS-Team, dass es den Workflow beschleunigen und so die Produktentwicklung deutlich verkürzen konnte. So können Sie beispielsweise durch die Einreichung von Konstruktionszeichnungen eine schnelle Lieferung von Xu Feng erwarten – oft innerhalb einer Woche. Bereits in der Konzeptphase setzt XuFeng auf nahtlose Kommunikation und Ressourcenintegration, um Ihre ersten Ideen schnell in greifbare Prototypen umzusetzen.

Andrew Mashrequi, Chef-Konstrukteur bei FMS, bezeichnet dies als großen Fortschritt. „Die Zusammenarbeit mit XuFeng hat unsere Projektdynamik grundlegend verändert. Früher mussten wir Projekte pausieren und abschalten, wodurch wertvolle Zeit verloren ging. Jetzt erzielen wir kontinuierliche Fortschritte und bringen Innovationen schneller als je zuvor auf den Markt.“

Deshalb entschieden wir uns für eine neue Strategie und kooperierten mit Xu Feng. Wir nutzten dessen Produktionsstätten und sein umfangreiches Partnernetzwerk, um unser hochtalentiertes, aber schlankes und effizientes internes Designteam optimal zu unterstützen. Dadurch konnten wir im Vergleich zu herkömmlichen Entwicklungs- und Lieferkettenstrategien Millionen von Dollar an Infrastruktur-, Arbeits- und Zeitkosten einsparen.

Verkürzung der Zyklen von Jahren und Monaten

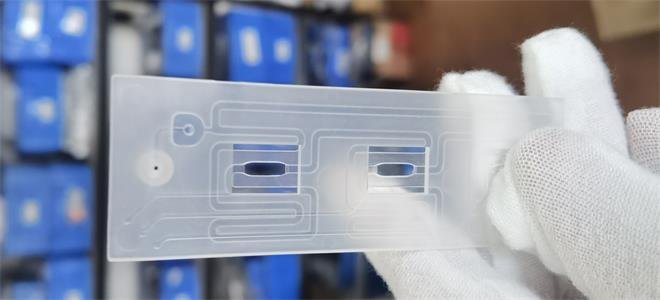

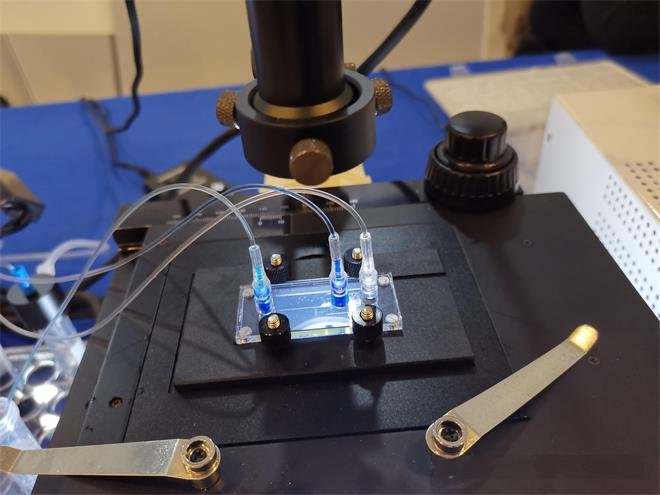

Anstatt die Lieferkette allein zu modernisieren, kooperierte FMS mit Xu Feng, um ein agiles, vorgefertigtes Netzwerk zu nutzen. Xu Fengs umfassender Workshop bietet CNC-Bearbeitung, Spritzguss, Und Blechbearbeitung Fähigkeiten, die für die Herstellung von Leiterplattenträgern und Detektorgehäusen entscheidend sind. Darüber hinaus arbeitet Xu Feng mit einem spezialisierten Partner zusammen, der präzise Ätzdienstleistungen für Mikrofluidik-Chips anbietet und Kanaltiefen zwischen 5 und 120 μm erreicht. Die flexible Kombination ermöglicht Serienentwicklung und -optimierung sowie eine durchgängige Lieferkettenunterstützung.

- Von April 2022 bis Januar 2023 fertigte Xu Feng fachmännisch vier verschiedene Modelle kleiner Aluminiumprodukte und präsentierte zwei Strategien zur Massenproduktion zur Verbesserung der Kosteneffizienz und Produktivität.

- Zwischen März 2023 und August 2024 schloss Xu Feng die Zeichnungsbearbeitung und Blechbearbeitung für vier Iterationen eines weiteren Modells ab. FMS testete diese Prototypen und erzielte vielversprechende experimentelle Ergebnisse. Um die Kosten um 30% weiter zu senken und gleichzeitig die Qualitätsstandards einzuhalten, empfahl Xu Feng eine CNC-Kombination mit einem Stanzverfahren für die Massenproduktion.

- Bis Mai 2023 hat Xu Feng erfolgreich eine experimentelle Spritzgussform entworfen und hergestellt, vier Formmodifikationen durchgeführt und fünf Materialien anhand von 15 Mustern mikrofluidischer Panels getestet. Um die Produktion effizient zu skalieren, führte Xu Feng das T-Mold-Produktionsverfahren ein, das zukünftige Massenproduktionen deutlich rationalisieren soll.

Durch die Integration in die skalierbare und flexible Lieferkette von Xu Feng konnte das Produkt in etwas mehr als zwei Jahren entwickelt werden, im Vergleich zu fünf Jahren bei Verwendung der bestehenden Lieferkette.

Kam sagte: „Sie beantworten unsere Fragen großartig und schenken uns sofort Aufmerksamkeit und Feedback, wenn wir Probleme haben.“

Ein vertrauenswürdiger Partner für nahtlose Kommunikation

„Wir führen regelmäßig Videokonferenzen mit den Mitarbeitern von Xu Feng durch, und sie bringen die benötigten Mitarbeiter hinzu – seien es Verkäufer, Techniker, Ingenieure oder Formspezialisten. Da das Testen jedes neuen Modells zeitintensiv ist, legen wir Wert auf Prozessanpassung, um einen nahtlosen Übergang vom Prototyping über die Kleinserienproduktion zur Serienfertigung zu gewährleisten und dabei stets eine gleichbleibende Teilequalität zu gewährleisten.“

Dieses schnelle Feedback hilft, Probleme zu vermeiden, die Zykluszeiten zwischen Design-Iterationen zu verkürzen und den Übergang vom Prototyping zur Produktion zu erleichtern. „Wir haben von den Leuten bei Xu Feng viel gelernt, was uns sehr geholfen hat“, sagte Dr. Mashrequi. „Für unser Team ist die Integration von Designkonzepten in reale Produktionsszenarien entscheidend, um Ideen effektiv in praktische Anwendungen umzusetzen.“

„Meiner Erfahrung nach müssen erfolgreiche Medizintechnikunternehmen ihre NPIs beschleunigen, um Zugang zu Märkten zu erhalten

Doch oft fehlt es Unternehmen an einer stabilen Lieferkette, der nötigen Technologie und der nötigen Qualitätsunterstützung, um Produkte auf den Markt zu bringen. Zum Glück haben wir einen flexiblen Partner gefunden, der diese Anforderungen erfüllen kann.“

Skalieren und gleichzeitig schlank bleiben

Dieses Maß an Kommunikation und Engagement fördert eine vertrauensvolle Beziehung, die das Potenzial von FMS voll ausschöpft. Zuvor hatte Kam bereits mehrere Unternehmen gegründet. Nachdem er nun die Wirksamkeit agiler, vorgefertigter Partner erlebt hatte, würde er keinen anderen Weg wählen.

„Bei früheren Unternehmen haben wir die Dinge normalerweise anders gehandhabt. Wir haben die gesamte Produktentwicklung intern durchgeführt, um unsere Zeitpläne zu kontrollieren und die Vertraulichkeit unserer Technologie zu wahren. Die interne Abwicklung erforderte jedoch einen hohen Aufwand an Räumlichkeiten, Kapital und Verwaltungskosten“, erklärt Kam. „Schon in der frühen Phase der Prototypenentwicklung haben wir jeden Monat Hunderttausende von Dollar ausgegeben.“

Mit der Unterstützung von Xu Feng konnte FMS den Zeit- und Kostenaufwand für Aufbau und Wartung der Infrastruktur deutlich reduzieren und so Ressourcen gezielt für die Technologieentwicklung einsetzen. Die wirtschaftlichen Vorteile einer schnelleren Markteinführung dieser neuen Produkte liegen auf der Hand und entsprechen dem Ziel von FMS, Diagnose und Behandlung zugänglicher zu machen.

„Mein vorheriges Unternehmen brauchte mindestens fünf Jahre, um ein neues Produkt auf den Markt zu bringen“, sagte Dr. Mashrequi. „Xu Feng hat es ermöglicht, die Markteinführungszeit unserer ersten Modelle um drei Jahre zu verkürzen.“

Kam stimmt dem zu: „Die Zusammenarbeit mit Xu Feng hat es uns ermöglicht, unser Team schlank zu halten. Wir stehen kurz vor der Markteinführung dieses bahnbrechenden medizinischen Diagnostikums und sind zuversichtlich, uns in der Branche eine wettbewerbsfähige Position zu erarbeiten.“

Sunny Teng

Hallo, ich bin der Autor dieses Beitrags und seit über 5 Jahren in diesem Bereich tätig. Wenn Sie nach einem geeigneten Verfahren für Ihre kundenspezifischen Teile suchen, können Sie mir gerne Ihre Fragen stellen.